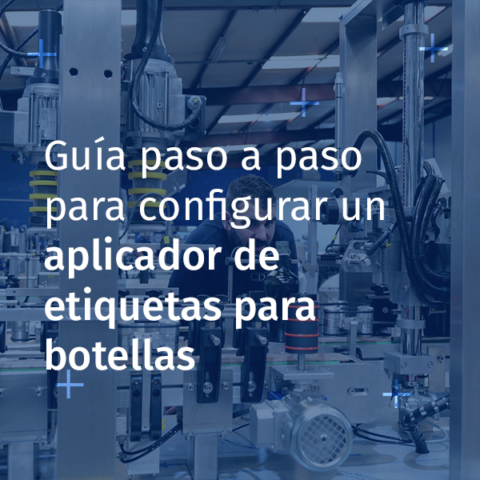

El etiquetado preciso de los productos no solo es una cuestión estética; es un elemento esencial para el cumplimiento normativo, el control de calidad y la imagen de marca. Según un estudio de Packaging Digest, alrededor del 70 % de las decisiones de compra están influenciadas por la etiqueta del producto. Una etiqueta mal colocada o mal alineada puede perjudicar la percepción del consumidor e incluso generar sanciones regulatorias en sectores exigentes como la alimentación, la cosmética y la farmacia.

Ya sea para una pequeña empresa que busca aumentar su capacidad de producción o para una gran compañía que desea mejorar la eficiencia de su línea de embotellado, configurar correctamente su aplicador de etiquetas es un proceso que no debe pasarse por alto. Siga esta guía paso a paso para garantizar un etiquetado óptimo de sus botellas.

Paso 1: Elegir el aplicador adecuado según las necesidades de producción

Antes de comenzar la configuración, es esencial seleccionar el aplicador de etiquetas que mejor se adapte a sus necesidades. Esto dependerá de varios factores: el tipo de producto, el volumen de producción, la precisión deseada y la forma de las botellas.

Tipos principales de aplicadores de etiquetas para botellas

- Aplicadores de etiquetas autoadhesivas: Utilizan etiquetas autoadhesivas que se adhieren bajo presión. Son ideales para una gran variedad de formas de botellas y materiales (plástico, vidrio, metal).

- Aplicadores de mangas retráctiles: Adecuados para botellas de formas irregulares. Las etiquetas se retraen alrededor del envase con calor.

- Aplicadores de envoltura (wrap-around): Diseñados especialmente para botellas cilíndricas, estos aplicadores envuelven completamente la botella con la etiqueta.

- Aplicadores frontales y dorsales: Etiquetan tanto el frente como la parte posterior de las botellas, comúnmente utilizados en la industria de bebidas.

Consejo: Si maneja varios formatos de botellas o prevé cambios frecuentes en la producción, opte por un aplicador modular como el Ninon Mix de CDA USA, que ofrece gran flexibilidad.

Paso 2: Preparar la máquina – Lista de verificación previa a la configuración

Antes de comenzar el proceso de configuración, asegúrese de que la máquina esté preparada de acuerdo con las especificaciones del proyecto. Una preparación adecuada reduce los errores durante el calibrado y asegura un arranque sin problemas.

Puntos a verificar antes de empezar

- Tipo y tamaño de las botellas: Asegúrese de que la máquina esté configurada para alojar el formato correcto de botella. Los envases demasiado grandes o pequeños pueden causar desajustes.

- Tipo de material de la etiqueta: Diferentes materiales (papel, plástico, vinilo) pueden reaccionar de manera diferente a la velocidad y presión de la aplicación.

- Alineación de los rodillos: Asegúrese de que los rodillos estén perfectamente alineados para garantizar que la etiqueta se aplique sin distorsión.

- Cantidad de etiquetas disponibles: Cargue suficientes etiquetas para evitar interrupciones en la producción.

- Ambiente de trabajo: Los aplicadores funcionan mejor en ambientes limpios y sin polvo. Asegúrese de que la máquina esté estable y en una superficie plana.

Consejo: Realice una prueba de funcionamiento sin botellas para verificar el flujo de las etiquetas antes de agregar los productos.

Paso 3: Calibrar el aplicador para una colocación precisa de las etiquetas

El calibrado es el paso más importante para garantizar que cada etiqueta se coloque de manera precisa y coherente en cada botella.

Proceso de calibrado en 5 pasos

- Posicionamiento inicial de la botella: Coloque la primera botella en la banda transportadora del aplicador y ajuste la altura de la cabeza de etiquetado para que coincida con el tamaño de la botella.

- Ajuste de velocidad: Sincronice la velocidad de la banda transportadora con la de la aplicación de etiquetas. Si las velocidades no están sincronizadas, puede haber desajustes o arrugas en las etiquetas.

- Configuración de la detección: Configure los sensores para detectar con precisión cada botella y activar la aplicación de etiquetas en el momento adecuado.

- Control de par de apriete: Ajuste el par de apriete para evitar que la etiqueta se despegue o deforme durante la aplicación.

- Prueba de calibrado: Realice varios ciclos de prueba con botellas reales para verificar la alineación, la posición y la ausencia de burbujas de aire.

Consejo: Utilice un lote de botellas de muestra para las pruebas iniciales, lo que reducirá las pérdidas en caso de fallos.

Paso 4: Pruebas y resolución de problemas comunes

Incluso con una configuración minuciosa, pueden ser necesarios ajustes para garantizar un etiquetado perfecto. Aquí algunos problemas comunes y cómo solucionarlos:

Etiqueta mal alineada: Verifique la alineación de los rodillos y la tensión del material de etiquetado.

Burbujas de aire o arrugas: Ajuste la presión de la cabeza de etiquetado y reduzca la velocidad de aplicación.

Etiquetas dañadas: Asegúrese de que la temperatura y la humedad sean adecuadas para el tipo de material utilizado.

Etiquetas faltantes: Verifique los sensores de detección para asegurarse de que detectan correctamente cada botella.

Consejo: Si persiste un problema, contacte a nuestro equipo técnico en CDA USA para asistencia personalizada.

Paso 5: Buenas prácticas de mantenimiento y eficiencia

Para garantizar un rendimiento óptimo a largo plazo, es necesario realizar un mantenimiento regular:

- Limpieza: Limpie los rodillos, las cabezas de etiquetado y los sensores después de cada sesión para evitar la acumulación de residuos.

- Inspección de piezas de desgaste: Reemplace regularmente los componentes críticos, como las cuchillas de corte y las correas de transmisión.

- Actualización de software: Las máquinas modernas a menudo vienen equipadas con software de control. Asegúrese de que su máquina esté usando la última versión.

Consejo: Mantenga un registro de mantenimiento para seguir los ajustes y reparaciones realizados, lo que facilitará futuras reparaciones.

Conclusión: Optimizar el uso de su aplicador de etiquetas de botellas

Configurar correctamente un aplicador de etiquetas es esencial para garantizar un etiquetado preciso y una producción continua. Al elegir el aplicador adecuado, calibrar correctamente la máquina y seguir una rutina de mantenimiento rigurosa, las empresas pueden maximizar su productividad mientras minimizan los costos relacionados con los errores.

CDA USA ofrece una gama completa de máquinas de etiquetado de alta calidad, adaptadas a diferentes tipos de botellas y necesidades de producción. Contacte a nuestro equipo hoy mismo para descubrir cómo podemos ayudarle a optimizar su línea de envasado con soluciones personalizadas.